Proceso productivo

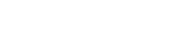

Molienda húmeda de maiz

Para entender el proceso de la molienda húmeda, debemos considerar al grano de maíz, conformado por cuatro macroestructuras bien definidas:

Almidón (endosperma blando)

Se encuentra internamente en el corazón de la semilla, es un polisacárido constituido por largas cadenas de moléculas de glucosa. En él se pueden identificar amilosa y amilopectina en una estrategia regular y ordenada llamada gránulos.

Gluten (endosperma duro)

Fracción proteica del maíz asociada con el típico color anaranjado de caroteno. Es visible en la parte superior del grano; presenta una alta concentración de proteínas insolubles

Germen

Agregado compacto que concentra la materia grasa del cereal y proteínas solubles asociadas con todo lo que a codificación genética se refiere. Su ubicación interna es en la base de la semilla.

Fibra

Material celulósico cuya máxima concentración se encuentra en el exterior de la semilla a modo de cascarilla.

-

MoliendaAbrir, Cerrar

Es la etapa inicial, en esta se pone en contacto maíz con agua caliente para proceder a su ablandamiento. La reacción que se produce, es una contradifusión en la que el grano absorbe agua y el medio que lo contiene se enriquece en sales y proteínas solubles lixiviadas. Para evitar deterioros microbiológicos, se adiciona una cantidad tal de anhídrido sulfuroso, que inhibe fermentaciones alcohólicas pero no la actividad de bacilos lácticos que favorecen con su fermentación láctica a la velocidad de ablandamiento del grano.

Es la etapa inicial, en esta se pone en contacto maíz con agua caliente para proceder a su ablandamiento. La reacción que se produce, es una contradifusión en la que el grano absorbe agua y el medio que lo contiene se enriquece en sales y proteínas solubles lixiviadas. Para evitar deterioros microbiológicos, se adiciona una cantidad tal de anhídrido sulfuroso, que inhibe fermentaciones alcohólicas pero no la actividad de bacilos lácticos que favorecen con su fermentación láctica a la velocidad de ablandamiento del grano. Luego de que el maíz estuvo aproximadamente cuarenta horas en contacto con agua, alcanza condiciones para avanzar a la segunda etapa denominada primera molienda. En esta, los molinos se ajustan de modo que produzcan una fricción al grano de tal manera que este revienta liberando al germen en forma entera. Se tiene el cuidado de que el germen no se rompa para evitar liberaciones indeseadas del aceite que contiene; de lo contrario, producirá problemas de calidad en la obtención de los productos finales (enranciamiento). El germen separado se recupera aprovechando su alto contenido de aceite. Por este motivo su densidad relativa es menor que la del resto de los componentes. Valiéndose de esta diferencia física, se lo aparta por flotación en hidrociclones. Luego se lo concentra, desagua y, previo secado, se lo despacha como subproducto Germen, materia prima para industrias extractoras de aceite alimenticio.

Luego de que el maíz estuvo aproximadamente cuarenta horas en contacto con agua, alcanza condiciones para avanzar a la segunda etapa denominada primera molienda. En esta, los molinos se ajustan de modo que produzcan una fricción al grano de tal manera que este revienta liberando al germen en forma entera. Se tiene el cuidado de que el germen no se rompa para evitar liberaciones indeseadas del aceite que contiene; de lo contrario, producirá problemas de calidad en la obtención de los productos finales (enranciamiento). El germen separado se recupera aprovechando su alto contenido de aceite. Por este motivo su densidad relativa es menor que la del resto de los componentes. Valiéndose de esta diferencia física, se lo aparta por flotación en hidrociclones. Luego se lo concentra, desagua y, previo secado, se lo despacha como subproducto Germen, materia prima para industrias extractoras de aceite alimenticio. Una vez que el producto en tránsito ha sido degerminado, se lo somete a una nueva molienda pero esta vez mucho más agresiva. El almidón y el gluten se convierten en sólidos en suspensión de un tamaño menor que 30 µm, mientras que la fibra (material celulósico) se desgarra en partículas cuya longitud característica, resulta mayor que 70 µm. Aprovechando esta diferencia de proporción, mediante un tamiz de 50 µm, se realiza el rechazo de la fibra y la aceptación de los sólidos en suspensión de gluten y almidón. La fibra es posteriormente lavada, desaguada y prensada. En esta instancia, desde el proceso de maceración, el agua enriquecida en proteínas solubles lixiviadas desde el maíz, previa concentración en evaporadores de película descendente (licor concentrado), se adiciona a la fibra separada para elevar su contenido proteico y así poder competir como forraje alternativo en vacunos y porcinos. Una vez que la fibra ha sido mezclada con el licor concentrado (steep water), se seca en un secador de contacto directo con aire caliente en co-corriente. Se la pelletea y se despacha como Gluten Feed, como alimento para la actividad ganadera.

Una vez que el producto en tránsito ha sido degerminado, se lo somete a una nueva molienda pero esta vez mucho más agresiva. El almidón y el gluten se convierten en sólidos en suspensión de un tamaño menor que 30 µm, mientras que la fibra (material celulósico) se desgarra en partículas cuya longitud característica, resulta mayor que 70 µm. Aprovechando esta diferencia de proporción, mediante un tamiz de 50 µm, se realiza el rechazo de la fibra y la aceptación de los sólidos en suspensión de gluten y almidón. La fibra es posteriormente lavada, desaguada y prensada. En esta instancia, desde el proceso de maceración, el agua enriquecida en proteínas solubles lixiviadas desde el maíz, previa concentración en evaporadores de película descendente (licor concentrado), se adiciona a la fibra separada para elevar su contenido proteico y así poder competir como forraje alternativo en vacunos y porcinos. Una vez que la fibra ha sido mezclada con el licor concentrado (steep water), se seca en un secador de contacto directo con aire caliente en co-corriente. Se la pelletea y se despacha como Gluten Feed, como alimento para la actividad ganadera. Una vez que el germen y la fibra han sido agotados del proceso, aprovechando una sutil diferencia de densidades entre los agregados de gluten y los gránulos de almidón, mediante fuerza centrífuga de varias “g”, se logra separar una corriente liviana enriquecida en Gluten y una corriente pesada, concentrada en almidón. El gluten es desaguado en filtros rotativos bajo vacío. secado en un secadero rotatorio de haz tubular, molido a granulometría controlada y, finalmente, se despacha como Gluten Meal, para ser consumido como alimento en la actividad de cría de aves de corral.

Una vez que el germen y la fibra han sido agotados del proceso, aprovechando una sutil diferencia de densidades entre los agregados de gluten y los gránulos de almidón, mediante fuerza centrífuga de varias “g”, se logra separar una corriente liviana enriquecida en Gluten y una corriente pesada, concentrada en almidón. El gluten es desaguado en filtros rotativos bajo vacío. secado en un secadero rotatorio de haz tubular, molido a granulometría controlada y, finalmente, se despacha como Gluten Meal, para ser consumido como alimento en la actividad de cría de aves de corral. El almidón obtenido en la etapa de centrifugación, se lo lava en dispositivos hidrociclónicos a contracorriente con agua tratada, para que finalmente, en forma de emulsión (suspensión), sea entregado a la planta de refinería para la elaboración de jarabes y/o a la planta de almidones para la fabricación de almidones nativos o modificados secos.

El almidón obtenido en la etapa de centrifugación, se lo lava en dispositivos hidrociclónicos a contracorriente con agua tratada, para que finalmente, en forma de emulsión (suspensión), sea entregado a la planta de refinería para la elaboración de jarabes y/o a la planta de almidones para la fabricación de almidones nativos o modificados secos. -

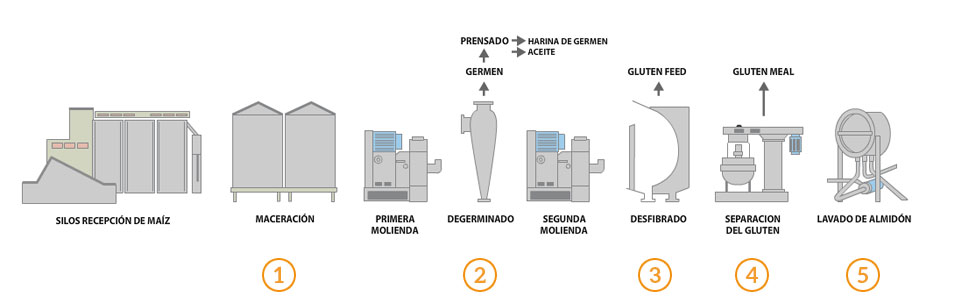

Elaboración de glucosaAbrir, Cerrar

La suspensión de almidón obtenida desde la molienda húmeda, previa acidificación, es hidrolizada en un cocinador continuo a vapor. En este se liberan las cadenas de amilosa y amilopectina que constituyen el gránulo de almidón, las que al tomar contacto con el medio ácido, se cortan en forma de una serie de azúcares dando como resultado, una solución de carbohidratos típica denominada “Jarabe de Glucosa Ácida”.

La suspensión de almidón obtenida desde la molienda húmeda, previa acidificación, es hidrolizada en un cocinador continuo a vapor. En este se liberan las cadenas de amilosa y amilopectina que constituyen el gránulo de almidón, las que al tomar contacto con el medio ácido, se cortan en forma de una serie de azúcares dando como resultado, una solución de carbohidratos típica denominada “Jarabe de Glucosa Ácida”. El jarabe obtenido, es sometido a etapas de filtración, decoloración con carbón activado y en algunos casos, a operaciones de intercambio iónico. De esta manera, se logran remover cuerpos generadores de color, sales, sabores o impurezas no deseadas.

El jarabe obtenido, es sometido a etapas de filtración, decoloración con carbón activado y en algunos casos, a operaciones de intercambio iónico. De esta manera, se logran remover cuerpos generadores de color, sales, sabores o impurezas no deseadas. La concentración final de sólidos se logra mediante el uso de evaporadores bajo vacío de película descendente. Estos permiten eliminar agua del jarabe en condiciones moderadas de temperatura, evitando producir deterioro térmico en los productos.

La concentración final de sólidos se logra mediante el uso de evaporadores bajo vacío de película descendente. Estos permiten eliminar agua del jarabe en condiciones moderadas de temperatura, evitando producir deterioro térmico en los productos. Finalmente el producto es enviado a tanques de almacenamiento. A pesar de que sus propiedades físicoquímicas y microbiológicas fueron controladas durante toda las operaciones productivas, en el almacenamiento se realizan nuevas mediciones con el objeto de asegurar la calidad antes de alcanzar la casa del cliente.

Finalmente el producto es enviado a tanques de almacenamiento. A pesar de que sus propiedades físicoquímicas y microbiológicas fueron controladas durante toda las operaciones productivas, en el almacenamiento se realizan nuevas mediciones con el objeto de asegurar la calidad antes de alcanzar la casa del cliente. -

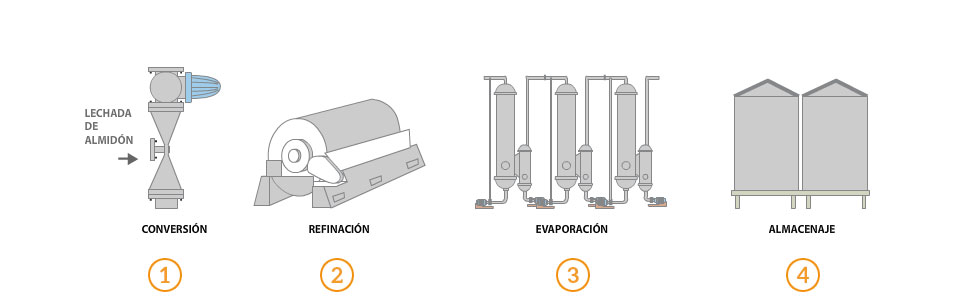

Elaboración fructosa 55Abrir, Cerrar

La suspensión de almidón proveniente de la molienda húmeda, es hidrolizada enzimáticamente en un cocinador continuo a vapor tipo venturi. En este, los gránulos de almidón liberan las cadenas de amilosa y amilopectina, mientras que enzimas amilasa adicionadas, reducen la longitud de estas cadenas de tal modo de producir un jarabe totalmente soluble (maltodextrinas).

La suspensión de almidón proveniente de la molienda húmeda, es hidrolizada enzimáticamente en un cocinador continuo a vapor tipo venturi. En este, los gránulos de almidón liberan las cadenas de amilosa y amilopectina, mientras que enzimas amilasa adicionadas, reducen la longitud de estas cadenas de tal modo de producir un jarabe totalmente soluble (maltodextrinas). Una vez que la suspensión de almidón ha sido parcialmente hidrolizada, se pone en contacto con enzimas glucoamilasas produciendo una reducción casi total de las cadenas a sus eslabones primarios (Dextrosa).

Una vez que la suspensión de almidón ha sido parcialmente hidrolizada, se pone en contacto con enzimas glucoamilasas produciendo una reducción casi total de las cadenas a sus eslabones primarios (Dextrosa). El jarabe de dextrosa obtenido, se somete a etapas de filtración, decoloración con carbón activado y a operaciones de intercambio iónico. De esta manera, se remueven cuerpos generadores de color, sales, sabores e impurezas no deseadas.

El jarabe de dextrosa obtenido, se somete a etapas de filtración, decoloración con carbón activado y a operaciones de intercambio iónico. De esta manera, se remueven cuerpos generadores de color, sales, sabores e impurezas no deseadas. A los efectos de alcanzar mayores eficiencias en las operaciones sucesivas, al producto se le quita agua mediante evaporación bajo vacío de película descendente que permite concentrarlo en condiciones moderadas de temperatura.

A los efectos de alcanzar mayores eficiencias en las operaciones sucesivas, al producto se le quita agua mediante evaporación bajo vacío de película descendente que permite concentrarlo en condiciones moderadas de temperatura. La dextrosa presente obtenida en forma de jarabe, es un azúcar que presenta un poder edulcorante bajo con respecto al azúcar de caña. Sin embargo, mediante el uso de enzimas isomerazas, gran parte de esta, puede ser transformada a levulosa (azúcar o monosacárido de alto poder edulcorante). Para esto se dispone de reactores enzimáticos de lechos fijos, que en contacto con el jarabe de dextrosa, producen su isomerización a levulosa. Por el grado de conversión que se logra, el producto resultante se denomina “Fructosa 42”.

La dextrosa presente obtenida en forma de jarabe, es un azúcar que presenta un poder edulcorante bajo con respecto al azúcar de caña. Sin embargo, mediante el uso de enzimas isomerazas, gran parte de esta, puede ser transformada a levulosa (azúcar o monosacárido de alto poder edulcorante). Para esto se dispone de reactores enzimáticos de lechos fijos, que en contacto con el jarabe de dextrosa, producen su isomerización a levulosa. Por el grado de conversión que se logra, el producto resultante se denomina “Fructosa 42”. Nuevamente, operaciones de decoloración, intercambio iónico y filtración son intercaladas para eliminar sustancias y contaminantes indeseados.

Nuevamente, operaciones de decoloración, intercambio iónico y filtración son intercaladas para eliminar sustancias y contaminantes indeseados. Nuevamente una etapa de concentración es aplicada para eliminar agua del jarabe.

Nuevamente una etapa de concentración es aplicada para eliminar agua del jarabe. La fructosa 42 ingresa a una torre de adsorción de lecho fijo que cuenta con resina cromatográfica que tiene la característica de retener y separar del medio la levulosa presente, dando como resultado un efluente concentrado en dextrosa que retorna a la etapa de filtración, y otra corriente generada por elución, altamente enriquecida en levulosa.

La fructosa 42 ingresa a una torre de adsorción de lecho fijo que cuenta con resina cromatográfica que tiene la característica de retener y separar del medio la levulosa presente, dando como resultado un efluente concentrado en dextrosa que retorna a la etapa de filtración, y otra corriente generada por elución, altamente enriquecida en levulosa. En esta operación, se mezcla fructosa 42 con la corriente enriquecida en levulosa generada en la etapa de separación cromatográfica. El objetivo es lograr un jarabe con 55 % de fructosa. Con esta concentración, el poder edulcorante iguala al del azúcar de caña, convirtiéndolo en un sustituto de la sacarosa.

En esta operación, se mezcla fructosa 42 con la corriente enriquecida en levulosa generada en la etapa de separación cromatográfica. El objetivo es lograr un jarabe con 55 % de fructosa. Con esta concentración, el poder edulcorante iguala al del azúcar de caña, convirtiéndolo en un sustituto de la sacarosa. Para asegurar las características organolépticas se hace un pulido final, al jarabe se lo somete a una nueva desmineralización por medio de resinas de intercambio iónico.

Para asegurar las características organolépticas se hace un pulido final, al jarabe se lo somete a una nueva desmineralización por medio de resinas de intercambio iónico. Por último, la concentración final de sólidos se logra mediante el uso de evaporadores bajo vacío de película descendente. Estos permiten eliminar agua del jarabe en condiciones moderadas de temperatura, evitando producir deterioro térmico en los productos.

Por último, la concentración final de sólidos se logra mediante el uso de evaporadores bajo vacío de película descendente. Estos permiten eliminar agua del jarabe en condiciones moderadas de temperatura, evitando producir deterioro térmico en los productos. El producto es enviado a tanques de almacenamiento. A pesar de que sus propiedades físicoquímicas y microbiológicas fueron controladas durante toda las operaciones productivas, en el almacenaje se realizan nuevas mediciones con el objeto de asegurar la calidad antes de alcanzar la casa del cliente.

El producto es enviado a tanques de almacenamiento. A pesar de que sus propiedades físicoquímicas y microbiológicas fueron controladas durante toda las operaciones productivas, en el almacenaje se realizan nuevas mediciones con el objeto de asegurar la calidad antes de alcanzar la casa del cliente.

-

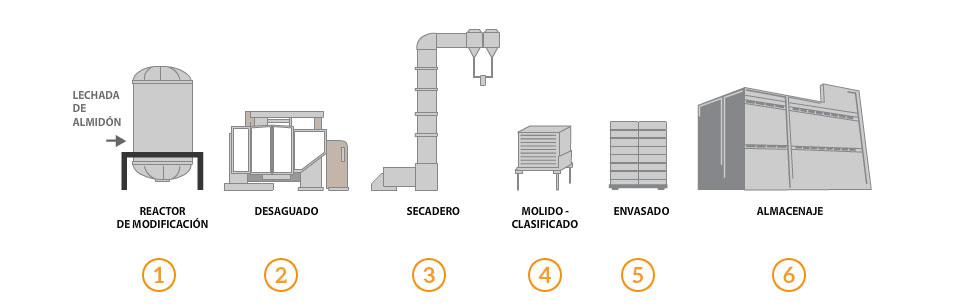

Elaboración de almidones modificadosAbrir, Cerrar

La suspensión de almidón es ingresada a un reactor en donde según el tipo de modificación deseada, toma contacto con los reactivos correspondientes. Para el caso de almidones nativos, esta operación es obviada.

La suspensión de almidón es ingresada a un reactor en donde según el tipo de modificación deseada, toma contacto con los reactivos correspondientes. Para el caso de almidones nativos, esta operación es obviada. Tanto la suspensión de almidón en su estado nativo o modificada, es desaguada mediante un filtro prensa, que permite reducir la humedad hasta una consistencia de sólido húmedo (torta).

Tanto la suspensión de almidón en su estado nativo o modificada, es desaguada mediante un filtro prensa, que permite reducir la humedad hasta una consistencia de sólido húmedo (torta). En un secador continuo tipo flash a co-corriente con aire caliente, la torta de almidón es llevada a su humedad final de comercialización como polvo seco.

En un secador continuo tipo flash a co-corriente con aire caliente, la torta de almidón es llevada a su humedad final de comercialización como polvo seco. Procesos que dan como resultado la obtención del tamaño de partículas específicas, según las aplicaciones del cliente.

Procesos que dan como resultado la obtención del tamaño de partículas específicas, según las aplicaciones del cliente.  EEl almidón seco es transportado a silos y desde allí, alimentado a distintos tipos de ensacadoras según presentación requerida (bolsas de 25 kg estibadas en pallet, o contenedores flexibles de distintas capacidades).

EEl almidón seco es transportado a silos y desde allí, alimentado a distintos tipos de ensacadoras según presentación requerida (bolsas de 25 kg estibadas en pallet, o contenedores flexibles de distintas capacidades). Los productos terminados son conducidos a depósitos en los que quedan a la espera de su aprobación físicoquímica y microbiológica final, para luego poder alcanzar la casa del cliente con aseguramiento de la calidad.

Los productos terminados son conducidos a depósitos en los que quedan a la espera de su aprobación físicoquímica y microbiológica final, para luego poder alcanzar la casa del cliente con aseguramiento de la calidad.